Выбираем правильную резиновую смесь для РТИ

Выбираем правильную резиновую смесь для РТИ

Правильно подобранная резиновая смесь – необходимое условие для получения качественных изделий. В свою очередь, самые важные ее параметры – температурная устойчивость базового каучука и его совместимость с рабочей средой. То есть, для верного подбора материала необходимо точно знать, при какой температуре, с какими смазками и нагрузками будет эксплуатироваться готовое изделие. Мы систематизировали характеристики самых распространенных синтетических каучуков и дополнили их информацией, которая поможет выбрать резиновую смесь для РТИ.

Правильно подобранная резиновая смесь – необходимое условие для получения качественных изделий. В свою очередь, самые важные ее параметры – температурная устойчивость базового каучука и его совместимость с рабочей средой. То есть, для верного подбора материала необходимо точно знать, при какой температуре, с какими смазками и нагрузками будет эксплуатироваться готовое изделие. Мы систематизировали характеристики самых распространенных синтетических каучуков и дополнили их информацией, которая поможет выбрать резиновую смесь для РТИ.

Какие факторы влияют на РТИ во время эксплуатации

В основном резинотехническое изделие подвергается температурным и химическим воздействиям. Также существуют другие физические факторы, способные изменять характеристики РТИ. Рассмотрим их подробнее.

Температура

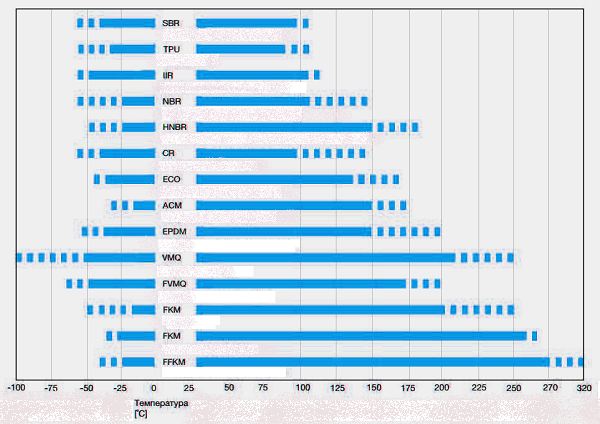

Диапазоны рабочих температур для РТИ на базе различных синтетических каучуков приведены на диаграмме. Цельные линии здесь – температуры, при которых изделие может работать до 1000 часов без потери эксплуатационных свойств. Пунктирные линии – потенциально возможные рабочие температуры для компаундов на базе указанных каучуков (при добавлении специальных модификаторов или создании специальных условий).

Что происходит с изделием при снижении или повышении температуры за пределы допустимой? При длительном перегреве резина становится твердой, неэластичной, замораживание вызывает хрупкость. В обоих случаях резиновые уплотнители теряют упругость, перестают выполнять свои функции, из-за этого возможны разгерметизации и утечки рабочей среды. Кратковременные повышения/понижения температуры обычно не снижают эксплуатационных свойств РТИ, но сокращают срок их службы.

Химический состав среды

Резиновые смеси на базе разных каучуков отличаются устойчивостью к определенным химическим соединениям. Это одна из важнейших технических характеристик каждого отдельного материала. Но есть здесь общий момент – температурное и химическое воздействия тесно связаны между собой:

- Указанные в диаграмме температурные диапазоны рассчитаны для эксплуатации со средами, неагрессивными по отношению к использованной резиновой смеси.

- При повышении рабочей температуры возрастает агрессивность среды.

Другие физические воздействия

Кроме окружающей температуры, на свойства РТИ влияют такие явления:

- Выведение из резины в рабочую среду растворимых компонентов смеси (например, пластификаторов).

- Поглощение эластомером соединений из рабочей среды.

Эти процессы протекают параллельно и, в зависимости от превалирующего направления движения веществ, могут приводить к набуханию или усадке изделия. Величина усадки/набухания зависит от эксплуатационных условий – состава резиновой смеси, состава и температуры рабочей среды, геометрии изделия, способа его использования (в статических или динамических соединениях).

В сдавленном состоянии набухание меньше, чем в свободном (разница достигает 50 %). Допустимые изменения объема разные:

- в статических соединениях допускается набухание до 25–30 % объема уплотнения;

- в динамических соединениях допустимая величина набухания всего 10 % (это связано с тем, что набухшее уплотнение сильнее подвергается трению и износу).

Уменьшение объема (усадка, высыхание) РТИ нередко сопровождается изменением структуры эластомера – сшиванием или разложением цепей. При этом даже наименьшее изменение химического строения материала может привести к существенным сдвигам его физических свойств. Изделие может попросту стать непригодным для эксплуатации. Вот почему так важно подбирать резиновую смесь, устойчивую к заданным условиям работы.

Основные свойства базовых синтетических каучуков

NBR – нитрильный каучук (акрилонитрилбутадиен)

Это смешанный полимер с содержанием акрилонитрила 18–50 %. Чем больше акрилонитрила в составе материала, тем выше устойчивость готового изделия к нефтепродуктам и маслам, но ниже эластичность и остаточная деформация при сжатии. Как правило, приходится искать компромиссное решение в плане его содержания в резиновой смеси. При повышении рабочей температуры старение ускоряется, но в маслах оно протекает медленнее, чем в горячей воздушной среде.

К явным преимуществам NBR перед другими материалами можно отнести прекрасные механические свойства и высокую износоустойчивость. Его недостаток – неустойчивость к воздействию озона и атмосферных факторов.

Среды, к которым NBR химически устойчив:

- алифатические углеводороды;

- минеральные, нефтяные масла, смазки;

- растительные, животные жиры;

- дизтопливо, мазут;

- HFA, HFB, HFC жидкости;

- разбавленные кислоты, щелочи, соляные растворы (при низких температурах);

- вода (до +100 °С для специальных резиновых смесей).

Среды, к которым NBR неустойчив:

- ароматические углеводороды (бензол и др.), а также топливо с их высоким содержанием (высокооктановые бензины);

- хлорированные углеводороды;

- сильные кислоты;

- озон;

- тормозные жидкости на основе гликолей;

- полярные растворители (ацетон,другие кетоны, этиленовый эфир, уксусная кислота).

HNBR – гидрированный нитрилбутадиеновый каучук

Модификация NBR, полученная при его гидрировании. По сравнению с NBR, материал более устойчив к окислению и высоким температурам, обладает прекрасными физико-механическими характеристиками. HNBR стойкий к атмосферному старению.

BR – бутадиеновый каучук

Полибутадиеновый каучук повышает гибкость и износостойкость резины. Поэтому в большинстве случаев его используют как компонент резиновых смесей на базе других полимеров, для улучшения эксплуатационных свойств. В качестве базового BR применяют в производстве конвейерных лент, приводных ремней. Но для изготовления уплотнений смеси из «чистого» бутадиенового каучука не подходят.

IIR – бутиловый (изопреновый) каучук, изобутилен

Сорта этого материала различаются содержанием изопрена (вулканизирующего компонента) и бутила, для которого характерны высокие электроизоляционные свойства и низкая газовая проницаемость. РТИ на основе IIR хорошо переносят атмосферные воздействия, влияние озона. Они устойчивы к старению.

Среды, к которым IIR химически устойчив:

- вода, водяной пар;

- тормозные жидкости на гликолевой основе;

- кислоты;

- растворы солей, полярных растворителей (кетонов, спиртов, сложных эфиров);

- HFC, HFD-R жидкости;

- силиконовые масла, смазки;

- Skydrol 500, Skydrol 7000;

- озон.

Среды, к которым IIR неустойчив:

- минеральные масла, жиры;

- хлорированные углеводороды;

- топливо.

CIIR – хлорбутиловый каучук

Этот материал – продукт хлорирования бутилкаучука, который содержит 1,1–1,3 % хлора. Своими эксплуатационными характеристиками он похож на IIR, но отличается улучшенными параметрами остаточной деформации. Хлорбутиловый каучук можно использовать в смесях с другими основаниями.

CR – хлоропреновый каучук (хлоропрен)

«Классический» материал уплотнений, один из первых синтезированных каучуков. Отличается прекрасными эксплуатационными свойствами – химической устойчивостью, широким диапазоном рабочих температур, отличными механическими параметрами. Он также более устойчив к озону и атмосферному старению, чем NBR.

Среды, к которым CR химически устойчив:

- минеральные масла на парафиновой основе (с низкой величиной ECI);

- силиконовые масла, смазки;

- вода (при невысокой температуре – водные растворы различных веществ);

- хладагенты (фреоны, аммиак, угарный газ);

- озон.

Среды, к которым CR устойчив в определенных условиях (ограниченная устойчивость):

- нафтеновое масло;

- тормозная жидкость на гликолевой основе;

- алифатические углеводороды с низкой молекулярной массой (пропан, бутан и т.д.).

Среды, к которым CR неустойчив:

- хлорированные углеводороды;

- ароматические углеводороды;

- полярные растворители (кетоны, сложные и простые эфиры).

CSM – хлорсульфонил-полиэтилен-каучук

В структуре этого материала полимеризованы молекулы этилена с дополнительными группами серы и хлора. Добавление хлора повышает устойчивость готового материала к воздействию минерального масла и открытого пламени. Но в то же время хлорирование снижает гибкость материала при воздействии отрицательных температур. CSM прекрасно переносит атмосферные воздействия и устойчив к старению.

Среды, к которым CSM химически устойчив:

- силиконовые масла, смазки;

- щелочи, кислоты;

- окислительные среды;

- водные растворы, вода;

- озон.

Ограниченная устойчивость:

- алифатические углеводороды с низкой молекулярной массой (пропан, бутан, бензин и пр.);

- минеральные масла, смазки (в алифатических маслах РТИ из CSM набухают).

CSM неустойчив к хлорированным и ароматическим углеводородам.

ECO, CO – эпихлоргидриновый каучук

Существует два типа эпихлоргидрина:

- СО (гомополимер), обладает высокой устойчивостью к газопроницаемости;

- ЕСО (сополимер), с повышенной гибкостью при низких температурах.

Оба типа материала устойчивы к воздействию высоких температур, топлива, озона. В условиях нагрева до 150 °С повышается остаточная деформация при сжатии.

Среды, к которым ECO, CO устойчивы:

- минеральные масла, жиры;

- силиконовые масла, смазки;

- алифатические углеводороды;

- топливо;

- вода комнатной температуры;

- озон.

Среды, к которым ECO, CO неустойчивы:

- полярные растворители (эфиры, кетоны);

- ароматические углеводороды;

- хлорированные углеводороды;

- HFD-R, HFD-S жидкости;

- тормозные жидкости на основании гликолей.

AEM – этиленакрилатный каучук

Этиленакрилатный каучук – продукт смешанной полимеризации этилена с метилакрилатом. При изготовлении резин AEM нельзя смешивать с ACM.

EPM, EPDM – этиленпропиленовый каучук

EPM – сополимер этилена и пропилена, EPDM дополнен третьим мономером, который придает ему устойчивость к гидравлическим жидкостям на базе фосфатного эфира и гликолей. Изделия из EPDM используют в тормозных системах. Оба материала устойчивы к старению, атмосферным воздействиям и озону.

Среды, к которым EPM, EPDM химически устойчивы:

- вода, перегретый пар;

- тормозные жидкости на базе гликолей;

- кислоты (органические и неорганические), щелочи (калийные);

- сода, чистящие средства;

- силиконовые масла, смазки;

- полярные растворители;

- Skydrol 500, Skydrol 7000;

- озон.

EPM и EPDM неустойчивы к минеральным нефтепродуктам (топливу, маслам, смазкам).

FKM – фторуглеродный каучук

Фторэластомер, устойчивый к высоким и низким температурам, атмосферным воздействиям, озону и различным рабочим средам. При этом он отличается очень низкой проницаемостью для газов, слабо набухает в маслах, пригоден для работы в высоком вакууме. Существуют специальные соединения фторуглеродных каучуков с дополнительно повышенной стойкостью к сложным рабочим средам.

Среды, к которым FKM химически устойчив:

- минеральные масла, смазки;

- HFD жидкости;

- силиконовые масла, смазки;

- животные, растительные жиры;

- алифатические, ароматические, хлорированные углеводороды;

- топливо (в т. ч. содержащее метанол).

Среды, к которым FKM неустойчив:

- полярные растворители;

- Skydrol 500, Skydrol 7000;

- тормозные жидкости на гликолевой основе;

- перегретый пар;

- амин, щелочи;

- газообразный аммиак;

- органические кислоты с низкой молекулярной массой (муравьиная, уксусная).

LSR (VMQ, MQ, Q) – силиконовые каучуки

Обширная группа материалов на основе метилвинилсиликона (VMQ). Один из таких каучуков – жидкий силиконовый LSR, который производится в самых разных цветах. Механические характеристики силиконовых эластомеров довольно слабые – малая прочность, низкая износостойкость. Зато такие материалы отличаются отличной устойчивостью к экстремальным температурам, атмосферным воздействиям. Кроме того, силиконовый каучук – прекрасный изолятор. Он хорошо совмещается с другими материалами.

Среды, к которым LSR, VMQ, MQ, Q химически устойчивы:

- тормозные жидкости на гликолевой основе;

- алифатические минеральные масла;

- HFD-R, HFD-S жидкости;

- животные, растительные жиры;

- хлорированные ароматические углеводороды;

- разбавленные соляные растворы;

- вода (до 100 °С);

- озон.

Среды, к которым LSR, VMQ, MQ, Q неустойчивы:

- силиконовые масла, смазки;

- кислоты, щелочи;

- перегретый водяной пар;

- хлорированные углеводороды с низкой молекулярной массой;

- ароматические минеральные масла;

- топливо;

- ароматические углеводороды.

FVMQ – фторосиликоновый каучук

Материал, похожий по физико-механическим свойствам на VMQ. Его отличает повышенная устойчивость к минеральным маслам и топливу, но сниженная – к горячему воздуху.

FVMQ устойчив к тем же средам, что и VMQ, а также дополнительно к:

- ароматическим минеральным маслам;

- топливу;

- ароматическим углеводородам с низкой молекулярной массой.

FFKM – перфторированный каучук

Материал обладает уникальными эксплуатационными свойствами – высочайшей химической и температурной устойчивостью при отличной эластичности. Он практически не теряет вес при эксплуатации в условиях высокого вакуума и повышенных температур, не склонен к атмосферному старению. Но FFKM трудно обрабатывать, поэтому его используют лишь там, где другие каучуки «не работают». Область применения РТИ на базе FFKM – химическая и полупроводниковая промышленность, измерительная техника.

ACM – полиакрилатные (акрилатные) каучуки

Это группа каучуков, которые различаются по типу оснований и сшивающих мономеров. От состава молекул зависят свойства готовых изделий из смесей на базе ACM. К примеру, этилакрилатные резины устойчивы к повышенным температурам и минеральным маслам, а бутилакрилатные – к пониженным температурам. Все они хорошо переносят атмосферные воздействия, устойчивы к старению, озону и кислороду даже при нагревании. Но по водостойкости и гибкости в условиях низких температур ACM существенно уступает группе каучуков NBR.

TPU – термопластичные полиуретаны

Это огромная группа материалов, созданных на базе разных мономеров. От их состава зависят эксплуатационные характеристики полиуретанов. Они устойчивы к износу, прочные, упругие, прекрасно эксплуатируются с минеральными маслами, при высоких или низких температурах. Верхняя граница рабочего температурного диапазона составляет +80 °С (у отдельных марок – до +100 ° С, а кратковременно – до +120 ° С). Отличаются низкой проницаемостью для газов (на уровне IIR).

Среды, к которым TPU химически устойчивы:

- алифатические углеводороды (без примесей и загрязнений влагой, спиртами, кислотами, щелочами, которые могут повреждать материал);

- минеральные масла, смазки (без добавок, так как некоторые из них повреждают полиуретан);

- силиконовые масла, смазки;

- вода (не выше 50 °С);

- озон.

Среды, к которым TPU неустойчивы:

- полярные растворители;

- гликоли;

- горячая вода, пар;

- щелочи, кислоты, амины.

SBR – стирол-бутадиеновый каучук (изначально – Buna S, GRS)

Самый распространенный синтетический каучук, синтезированный еще в 1930–50-х годах. Главное направление его применения – производство автомобильных шин. Уплотнения из SBR обычно используют только с тормозными жидкостями на гликолевой основе.

Среды, к которым SBR устойчив:

- вода;

- спирты;

- ацетон;

- гликоли, тормозные жидкости на базе гликолей;

- силиконовые масла, смазки;

- слабые растворы кислот, щелочей, солей.

Среды, к которым SBR неустойчив:

- минеральные масла;

- жиры;

- топливо;

- алифатические углеводороды;

- хлорированные углеводороды;

- окислители (кислоты, водород, хлор, бром, пероксид).

Для удобства мы собрали перечисленные свойства каучуков в таблице.

Физико-химические характеристики основных типов синтетических каучуков

| Синтетический каучук | Термостойкость | Сохранение гибкости при отрицательных температурах | Химически устойчив к таким веществам: | Неустойчив к следующим средам: |

|---|---|---|---|---|

| NBR | До +100 °С (с сокращением срока службы – до +120 ° С) | -20…-55 °С (зависит от состава смеси) | Алифатические углеводороды, разбавленные кислоты и щелочи, масла, нефтепродукты | Ароматические и хлорированные углеводороды, озон, растворители |

| IIR | До +130 °С | -40 °C | Вода, кислоты, полярные растворители, силиконовые масла, озон | Хлорированные углеводороды, нефтепродукты, минеральные масла |

| CR | +100 °С (+120 °С) | -40 °C | Минеральные и силиконовые масла, хладагенты, аммиак, озон | Хлорированные и ароматические углеводороды, ацетон, эфиры |

| CSM | До +120 °С | -30 °C | Силиконовые масла, кислоты, щелочи, озон | Хлорированные и ароматические углеводороды |

| ECO, CO | До +135 °С | -40 °C | Минеральные и силиконовые масла, топливо, алифатические углеводороды, озон | Ароматические и хлорированные углеводороды, полярные растворители, гликолевые тормозные жидкости |

| AEM | До +150 °С (кратковременно – до +175 ° С) | -30…-40 °C | Минеральные масла, озон, кислород | Топливо, кетоны, тормозные жидкости |

| EPM, EPDM | До +150 °С (в воде и водяном паре – до +180 ° С) | -50 °C | Кислоты, щелочи, силиконовые масла, смазки, полярные растворители, озон | Минеральные масла, смазки, топливо |

| FKM | До +200 °С (и выше – с сокращением срока службы) | -25 °C (специальные смеси – до -50 °C) | Топливо, пропан, бутан, природный газ, бензол, толуол, хлорированные углеводороды, кислород, озон, минеральные масла | Полярные растворители, гликолевые тормозные жидкости, щелочи, уксусная и муравьиная кислота, перегретый пар |

| LSR, VMQ, MQ, Q | До +210 °С (отдельные марки – до +230 ° С) | -55…-60 °C (специальные марки – до -100 °C) | Гликолевые тормозные жидкости, жиры, клофен, хлордифенил, слабые растворы солей, озон | Трихлорэтилен, бензол, толуол, перегретый пар, кислоты, щелочи, силиконовые масла, топливо |

| FVMQ | +175 °С (+200 °С) | -55 °C | Гликолевые тормозные жидкости, жиры, клофен, хлордифенил, слабые растворы солей, озон, ароматические углеводороды, минеральные масла, топливо | Трихлорэтилен, перегретый пар, кислоты, щелочи, силиконовые масла |

| HNBR | До +150 °С | -40 °C | Алифатические углеводороды, HFA, HFB, HFC жидкости, растительные, животные жиры, вода, перегретый пар, озон, разбавленные кислоты, основания, соли | Ароматические и хлорированные углеводороды, растворители |

| FFKM | До +310 °С | -15…35 °C | Практические все агрессивные и неагрессивные химические соединения, в т. ч. кислород и озон | Соединения, содержащие фтор (например, некоторые фреоны) |

| ACM | До +150 °С (кратковременно – до +175 ° С) | -20 °C | Минеральные масла (моторные, АКПП, ATF), озон, кислород | Тормозные жидкости на гликолевой основе, ароматические и хлорированные углеводороды, кислоты, щелочи, горячая вода, пар, амины |

| SBR | +100 °С | -50 °C | Гликоли, ацетон, силиконовые масла, смазки | Минеральные масла, топливо, алифатические и хлорированные углеводороды, окислительные среды |

Таким образом, зная предполагаемые параметры рабочей среды, вы можете правильно подобрать базовый синтетический каучук, а затем и резиновую смесь. А если возникнут сомнения, обращайтесь за помощью к нам. Инженеры завода «Элласт» подберут или разработают резиновую смесь, которая идеально подойдет для производства ваших РТИ.